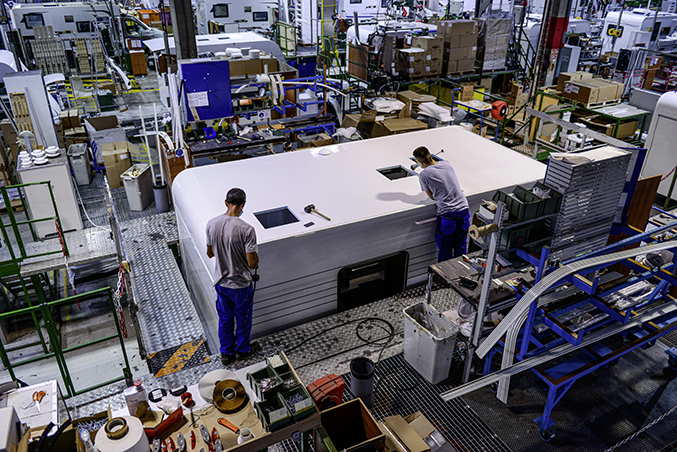

Vue sur l'usine de caravanes de Trigano-VDL (Tournon-sur-Rhône).

Nous avons visité l'usine Trigano VDL de Tournon-sur-Rhône, en Ardèche, qui produit les caravanes Sterckeman, Caravelair et Rubis. Nous avons suivi l'ensemble de la chaîne de production afin de percer tous les mystères du panneau « sandwich », du polyester, de l'aluminium martelé et du redoutable « test d'arrosage ».

Fabrication de la carrosserie d'une caravane.

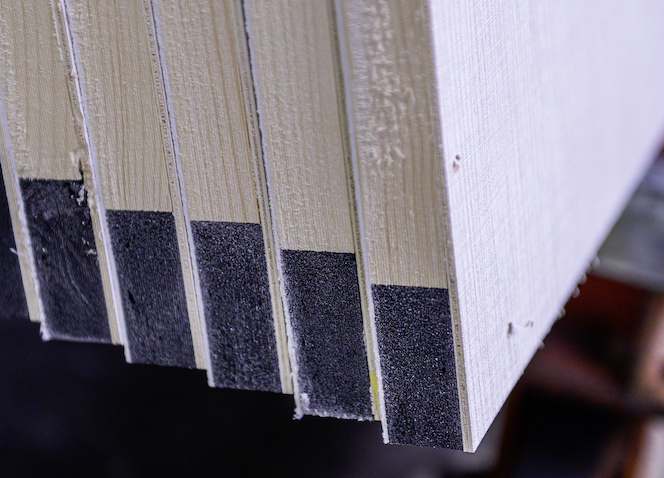

Des panneaux de carrosserie latérale de caravane attendent d'être montés.

Les parois d'une caravane ont trois missions à remplir : assurer la rigidité de l'ensemble, isoler les occupants des températures et du bruit, protéger la caravane des agressions venues de la route (chocs, gravillons, rayures, hydrocarbures...) et de l'environnement (intempéries, embruns, ultraviolets...). Chez Trigano VDL, ces trois missions sont réunies dans le sigle « I.R.P. » (isolation, résistance, protection), dont sont estampillées toutes les caravanes. Ces parois sont constituées d'un « cœur » en mousse isolante, recouvert à l'extérieur par une plaque d'aluminium ou de polyester et, à l'intérieur, d'une plaque de revêtement mural décoratif. L'ensemble est structuré par un cadre en tasseaux bois/composite.

Voici cinq panneaux sandwich. Sur chacun, on distingue le revêtement mural intérieur décoré (à droite) et la fine plaque de polyester de la carrosserie (à gauche). Ces deux plaques encadrent un ensemble de tasseaux : à l'extérieur du panneau, en composite imputrescible (en noir), doublés, vers l'intérieur de la paroi, par des tasseaux en bois massif, pour une meilleure rigidité.

Détail des panneaux sandwich.

Le cœur des panneaux sandwich est fait de plaques de polystyrène extrudé (ou « XPS »). Très dense, cette mousse est un excellent rempart contre les variations thermiques, contre l'humidité et c'est un bon isolant phonique. L'XPS est par ailleurs plus résistant face aux forces mécaniques et se déforme peu.

Les plaques d'XPS, fabriquées par un fournisseur extérieur, sont découpées avec un « fil à couper le beurre » géant chauffé. Chaque plaque d'XPS est exploitée au maximum pour limiter la « gâche » de matière et réduire les besoins en recyclage des déchets.

Pose des renforts aux endroits où seront fixés les meubles, sur des panneaux de carrosserie.

Les plaques d'XPS sont insérées dans leur cadre en tasseaux. Cette machine utilise des faisceaux laser (à peine visibles sur cette image, hormis une ligne verte horizontale au milieu). Ces faisceaux, d'après le plan de la caravane contenu dans l'ordinateur, se positionnent sur la paroi à l'endroit où doivent être fixés les meubles et cloisons. Ces endroits sont matérialisés ici par les fines plaques métalliques que les ouvriers collent au ruban adhésif. C'est dans ces plaques que viennent s'ancrer les meubles.

La mousse XPS est ensuite encollée puis on applique sur la paroi une plaque de polyester ou d'aluminium martelé. La paroi passe ensuite sept à huit minutes dans une presse chauffée à 35°C, puis un robot se charge de découper toutes les ouvertures.

Aluminium ou polyester ?

Matériau « historique » de la caravane, la tôle d'aluminium martelée est meilleur marché et demande moins d'entretien cosmétique. Depuis une vingtaine d'années, l'aluminium a largement cédé la place au polyester. Certes, ce dernier a tendance à ternir à long terme mais il est tout de même très résistant : plus épais, plus élastique, il est systématiquement utilisé pour les toits « anti grêle » et sous les planchers, comme rempart contre l'humidité et les gravillons. Il est également facile à réparer - pour les petits accrocs ; pour les gros, on change la paroi - ce qui n'est pas le cas de l'aluminium, dont les tôles, très fines et collées, ne peuvent être redressées...

Le châssis de la caravane.

Le châssis de la caravane, avec les freins et la suspension.

La caravane est ensuite construite à partir du châssis, sur lequel, une fois le plancher posé, sont montés tous les meubles, les cloisons et tirés tous les réseaux, eau, gaz et électricité. La ligne de montage principale rassemble tous ces éléments, qui proviennent d'ateliers annexes ou de fournisseurs extérieurs.

Le châssis est monté sur le côté extérieur du plancher, recouvert, donc, d'un polyester renforcé noir (sur toutes les caravanes Trigano VDL). Pose des longerons et du timon (en acier galvanisé), installation de l'essieu (avec amortisseurs et tambours de frein, photo ci- dessus), mise en place des réseaux (câbles de freinage, évacuation des eaux usées, électricité, gaz) : tout est assemblé à la main.

Le châssis et la plancher reposent sur les roues : on peut poser les meubles et les parois.

Cette « base » est ensuite retournée (photo ci-dessus, à gauche - on note ici les découpes faites par le robot) et posée sur ses roues toutes neuves : le montage de tous les éléments de la caravane peut commencer. Revêtement de sol, tuyaux d'adduction et d'évacuation d'eau, système de chauffage : c'est une bonne partie de l'aménagement intérieur qui est mise en place, bien avant les parois.

A l'intérieur de la caravane.

Les meubles sont produits en France, dans plusieurs menuiseries Trigano VDL, pour toutes les marques du groupe. Ils arrivent de l'atelier de montage. Ils sont fixés au plancher, avant la pose des parois. Les appareils sanitaires et l'électroménager, qui viennent de fournisseurs produisant essentiellement en Europe, sont installés et raccordés.

La pose des meubles.

Les parois, positionnées à l'aide d'un palan, sont posées à la main, fixées au plancher, aux meubles et surtout, dans leur partie haute, aux placards de pavillon. Ceux-ci arrivent tout assemblés sur la ligne, formant déjà l'ensemble final : ici, c'est un groupe de placards surmontant une dînette en U qui va rigidifier l'avant de la caravane.

On installe les parois latérales, qui tiennent notamment grâce aux placards de pavillon.

Tous les éléments d'une caravane, parois, plancher, châssis, toit mais aussi les meubles et les baies, contribuent à la rigidité de l'ensemble : il est impossible de se passer de l'un ou l'autre de ces éléments. Ainsi, construire une caravane vide donnerait un véhicule « mou », dont les parois oscilleraient au gré des virages.

Couvrir la caravane.

Un toit en polyester juste posé.

Le toit, qui comprend la face avant (jusqu'au coffre à gaz) et la partie haute de la face arrière, est ensuite installé sur l'arête haute des parois. Il est parfaitement ajusté aux parois latérales et les arêtes sont jointées avec une « semelle d'étanchéité », sur lesquelles sont vissés deux profilés, un de chaque côté, celui du côté porte comprenant le rail d'auvent.

Pose des lanterneaux.

Une fois le toit posé, la caravane reçoit tous ses équipements extérieurs, baies, lanterneaux, porte, grilles d'aérations (une attention particulière est portée au jointoiement et à l'étanchéité). A l'intérieur, on met en place les textiles, les assises, les coussins et les matelas, produits par une usine Trigano située à Lamastre, en Ardèche.

Contrôle qualité.

Une caravane au contrôle qualité.

Toute caravane fait l'objet de multiples contrôles qualité, des matières premières et des équipements provenant de l'extérieur (meubles, appareils...) au produit fini. Le contrôle sur la ligne de production occupe une place importante. On y teste notamment les circuits d'eau et de gaz, ainsi que l'électricité intérieure, la signalisation routière et le système de freinage. Chaque observation est notée sur une « fiche suiveuse » qui, pour chaque caravane, détaille les caractéristiques, les aménagements, les options, les équipements et, par conséquent, la liste des opérations de contrôle. S'il s'agit de nouveaux équipements, ceux-ci font l'objet de contrôles approfondis en amont de la ligne. Passé ce premier examen, on procède, toujours sur la ligne, aux corrections éventuelles.

L'installation de gaz est également contrôlée.

Toutes les caravanes sont ensuite transférées vers une « ligne qualité », seconde ligne dédiée au contrôle, où l'on vérifie notamment, à la lumière du jour, les éventuels défauts de carrosserie. En parallèle, un échantillon de chaque série produite subit également un « test d'arrosage » soit 8 à 12 h sous de multiples jets d'eau. Cela permet à Trigano VDL de garantir sept ans l'étanchéité de ses caravanes, sous réserve que celle-ci soit contrôlée chaque année par un concessionnaire agréé.